如何保證輸送線安裝的精度?

如何保證輸送線安裝的精度?

安裝前的精確規劃與準備

場地測量與處理:

在安裝輸送線之前,要對安裝場地進行精確測量。使用高精度的水準儀和經緯儀,確保場地的平整度和水平度符合要求。對于較長的輸送線場地,每米的平整度誤差應控制在極小范圍內,如 ±1mm。如果場地不平整,需要進行研磨、填充等處理,為后續的機架安裝提供堅實、水平的基礎。

根據輸送線的設計布局,精確標記出各個設備部件的安裝位置。可以使用激光標線儀來繪制清晰、準確的安裝基準線,這些基準線將作為后續安裝工作的重要參考,保證設備的安裝位置精度。

設備部件檢驗與校準:

對所有的輸送線設備部件進行嚴格檢驗。對于關鍵部件,如滾筒、托輥、驅動裝置等,使用專業的量具(如卡尺、千分尺等)檢查其尺寸精度,確保部件的尺寸公差在設計要求范圍內。例如,滾筒的直徑公差應符合設計規定,以保證輸送帶的運行精度。

對于有精度要求的部件,如電機和減速機的軸,要進行同軸度校準。可以使用百分表來檢測和調整軸的同軸度,確保在安裝后動力傳輸的平穩性和精度。

機架安裝精度控制

基礎安裝精度:

在安裝機架基礎時,要使用高精度的水平儀和全站儀。水平儀用于確保基礎的水平度,全站儀用于精確控制基礎的位置和標高。基礎的水平度誤差應控制在 ±0.5mm 以內,相鄰基礎之間的標高誤差不超過 ±1mm。在基礎澆筑過程中,要采用模板和定位鋼筋來保證基礎的形狀和位置精度。

機架組裝精度:

機架組裝過程中,要嚴格控制立柱和橫梁的垂直度和直線度。使用激光鉛垂儀檢查立柱的垂直度,每米的垂直度誤差不得超過 ±0.5mm。對于橫梁的直線度,可使用鋼絲拉繩和卡尺進行檢查,直線度誤差控制在每米 ±1mm 以內。在連接機架部件時,采用高強度的螺栓,并按照規定的扭矩進行緊固,以保證機架的整體剛性和精度。

滾筒和托輥安裝精度保障

滾筒安裝精度:

安裝滾筒時,要確保滾筒的軸線與機架的中心線平行。使用直角尺和卷尺等工具進行測量和調整,滾筒軸線與機架中心線的平行度誤差應控制在每米 ±0.5mm 以內。同時,要保證滾筒的水平度,使用水平儀進行檢測,兩端的水平度誤差不超過 ±0.3mm。對于驅動滾筒,還要精確調整其與驅動裝置輸出軸的同心度,同心度誤差控制在 ±0.1mm 以內,以確保動力傳遞的準確性。

托輥安裝精度:

托輥的安裝位置精度對于輸送帶的運行穩定性至關重要。按照設計要求,使用卷尺和定位模板精確安裝托輥,托輥的間距誤差控制在 ±5mm 以內。在安裝過程中,要確保托輥的軸線與輸送帶的運行方向垂直,垂直偏差不超過 ±1°。并且要檢查托輥的轉動靈活性,保證每個托輥都能自由、平穩地轉動。

輸送帶(或鏈條、板鏈)安裝精度控制

輸送帶安裝精度:

安裝輸送帶時,要避免輸送帶的扭曲和褶皺。在環繞滾筒時,要確保輸送帶的邊緣整齊、平行。可以通過在輸送帶兩端設置張力傳感器,精確控制輸送帶的張力,使張力均勻分布在整個輸送帶上。輸送帶的張力誤差應控制在設計要求的 ±10% 以內,以保證輸送帶的平穩運行和精確輸送。

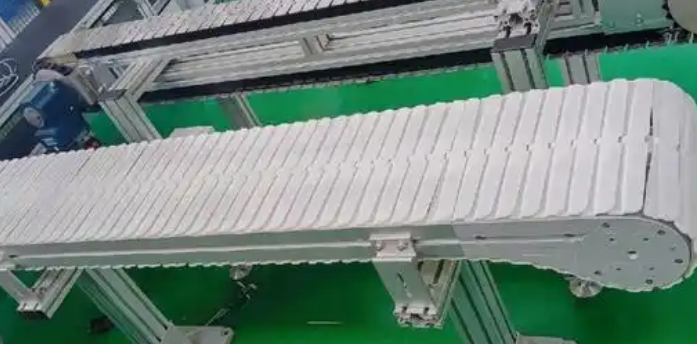

鏈條或板鏈安裝精度:

對于鏈條或板鏈輸送線,安裝時要保證鏈條或板鏈的節數準確無誤。使用鏈條張緊器精確調整鏈條或板鏈的張力,張力應符合設備制造商的推薦值。同時,要確保鏈條或板鏈與鏈輪的嚙合精度,鏈輪齒與鏈條的嚙合間隙應均勻,間隙誤差控制在 ±0.3mm 以內,以防止鏈條脫鏈和跳動。

驅動裝置和電機安裝精度把控

驅動裝置安裝精度:

安裝驅動裝置時,要確保其輸出軸與驅動滾筒(或鏈輪)的軸線同心。使用百分表和專用的對中工具進行精確對中,同心度誤差控制在 ±0.1mm 以內。同時,驅動裝置的安裝平面要與機架平面緊密貼合,貼合間隙不超過 ±0.5mm,以保證驅動裝置的穩定性和動力傳遞效率。

電機安裝精度:

電機安裝時,要保證電機軸與驅動裝置輸入軸的同軸度。采用彈性聯軸器連接電機和驅動裝置時,要利用百分表調整同軸度,使同軸度誤差小于 ±0.05mm。電機的安裝水平度也很重要,使用水平儀檢查,水平度誤差控制在 ±0.3mm 以內,以減少電機運行時的振動和噪音。

安裝過程中的監測與調整

實時監測系統搭建:

在輸送線安裝過程中,搭建實時監測系統。利用激光位移傳感器、角度傳感器、振動傳感器等多種傳感器,對關鍵部件的位置、角度、振動等參數進行實時監測。例如,在滾筒和托輥附近安裝振動傳感器,監測其運行過程中的振動情況,及時發現安裝精度問題。

基于監測數據的調整:

根據監測數據,對安裝精度進行動態調整。當監測到某個部件的安裝參數超出精度范圍時,立即停止安裝工作,分析原因并進行調整。例如,如果發現輸送帶跑偏,通過調整滾筒位置、輸送帶張力等措施進行糾正,然后再次監測,直到滿足精度要求為止。